ミニチュアカー ミュージアム

ミニカーの材質と経年変化

Sorry Japanese Only

ミニチュアカー ミュージアム

ミニカーの材質と経年変化

ミニカーの材質と経年変化 [1] [2]

主な材質(製造方法)の概要

子供の玩具としてのミニカーも最近のコレクター向けのミニカーも基本的には工業製品で、量産して販売することを目的としています。したがって量産する場合には、その製品(量、精度、コスト)に応じて適切な製造方法が選択されます。(工芸品の類として一品製作される車の模型もありますが、このような模型は一般的なミニカーの定義からは外れます)初期のミニカーはダイキャスト製法で作られた物が多いですが、これは大量生産でコストダウンし大量に販売することを目的としていたからです。1960年代頃のミニカーの生産台数は1車種で数10万台から100万台程度でしたので、ダイキャスト製法が一番適していた訳です。この様な大量生産に使われるダイキャスト製法の金型は非常に精密で高価なので、生産台数が少ないと1台当たりの原価が高くなり販売価格が高くなってしまいます。(例えば金型に300万円がかかる場合、10万台生産すれば一台当たり30円で済みますが1千台しか生産しなければ一台当たりが3000円になってしまいます) そんなわけで大量に販売されないマニア向けの物は、高価な金型を必要としないホワイトメタルを材料とする鋳造製法などで作られていました。

なお現在のミニカーではウインドスクリーンや室内の造形などにプラスチックのパーツがたくさん使われています。また精密なモデルでは金属の加工材やガラスなども使われていますので、単純に一つの素材からできているミニカーはありません。以下にミニカーのボディ本体の材質と製造方法についてその概要、長所、短所をまとめました。

材質(製法)

| 概要、製造方法、長所、短所

| ブランド

|

ダイキャスト

| 概要 ダイキャスト材は大量生産するミニカーでは最も一般的な材質です。昔から使われてきた為、製作のノウハウが蓄積されていて一番安心できる材質です。 製造方法 非鉄合金を溶融し、精密な金型に高い圧力をかけて流し込み製品を作ります。使われる非鉄合金にはアルミ合金、亜鉛合金、マグネシウム合金、銅合金、鉛合金、錫合金などがあります。ミニカーではかつては亜鉛合金が主として使われていましたが、現在はアルミ合金に移行しているようです。 長所 精度の高い製品を大量生産でき、低コスト化が可能です。 金属ですので機械的強度があり丈夫で、腐食さえしなければ長期保存による経年変化も少ないです。 適度な重量感があります。 短所 金型製作にコストがかかりますので、少量生産には向きません。プラスチックほどは細かい造形が出来ません。金属なので錆びたり腐食したりします。 | ミニチャンプス、イクソなどの大手メーカー |

ホワイトメタル | 概要 ホワイトメタルとは鉛と錫の合金で白い色をしています。少量生産のミニカーで使用される材質です。ダイキャストと同様に比較的昔から使われてきた為、安心できる材質です。非常に重く重量感のあるミニカーとなります。 製造方法 シリコンゴムで作った型に、鉛と錫の合金を溶融して流し込み製品を作ります。 長所 コストのかかる精密な金型が必要有りません。材質が柔らかいので後加工が容易です。 短所 大量生産ができないので、コストが高くなります。あまり精密な鋳造が出来ません。 | ブルックリン、ウエスタンモデルなど |

アンチモニー

| 概要 アンチモニー(合金)とは鉛とアンチモンの合金で、日本独自の材料のようです。少量生産のミニカーで使用される材質です。国内では比較的昔から使われてきた為、安心できる材質です。非常に重く重量感のあるミニカーとなります。 製造方法 真鍮で作った金型に、溶融したアンチモニーを流し込み製品を作ります。 長所 ダイキャストより安いコストで金型が作れ、精密な鋳造が出来ます。材質が柔らかいので後加工が容易です。 短所 材料が特殊なことと大量生産ができないので、コストが高くなります。材質が柔らかいので、外部からの力で容易に変形します。 | 昔の大盛屋、初期ダイヤペット、アンチモニーコレクションなど |

コールド キャスト | 概要 | アオシマの80sコレクション・シリーズ、アドウイングのバスなど |

レジン キャスト | 概要 | スパーク、ビザール、アイドロンなど |

プラスチック | 概要 | 昔のノレブ、ファラー、ヘルパ、ヴィーキングなど |

レジン製ミニカーとダイキャスト製ミニカーはどちらが精密か?

最近このような質問をWEB上のQ&Aサイトで良く見かけます。この質問とその解答のほとんどが要領を得ていないと考えるので、当サイト流の見解を示します。 まず最初に言っておきたいのが、精密なミニカーと良くできたミニカーは別物だということです。精密なミニカーとは細かな構成部品を実車同様に組み合わせて作られているミニカーのことで、究極的に精密なミニカーの代表例はCMCやEXOTOの超精密モデル(ダイキャスト製)です。そもそもエンジンやシャーシなどのメカ部分を再現していないミニカーを、精密なミニカーと表現することはおかしいです。それならばほとんどのミニカーが精密なミニカーになってしまいます。(オートアートの1/18などのように内部のメカ部分を再現しているミニカーを精密なミニカーと呼ぶのです) 精密なミニカーでも全体的に出来の悪いミニカーもありますので、「精密=出来が良い」ではありません。したがってどちらが精密かということではなく、どちらが出来の良いミニカーかということで考えます。次に指摘したいのは、ミニカーの出来ばえは材質で決まる訳ではないので、この質問自体がおかしいことです。どのくらいのコストでどのようなユーザー向けのミニカーをつくるのかに応じて、最適な材質が選択されるのであって、材質とミニカーの出来ばえは別物です。したがってこの質問の回答はどちらともいえないとなります。それではミニカーの出来ばえは何できまるのかというとそれは基本的にミニカーの型をつくる型職人の技術(センス)とそれを製品化する工場の技術レベルで決まります。型職人の技術の良し悪しはおおざっぱにいうと経験がものをいうので、ベテランの型職人がいる老舗ブランドのミニカーのほうが一般的には出来が良いと考えられます。ただしベテランの型職人も得手不得手があるので、いつも出来が良いとはかぎりませんが。。。

またレジン製ミニカーのWEBサイトなどで良く書かれていることですが、「レジン製は後加工ができるのでよりリアルな再現ができる」という宣伝文句もおかしな話です。ダイキャスト製でもホワイトメタル製でもアンチモニー製でもやる気になれば後加工できます。コストがかかる手作業での後加工(というより手直しに近い)を行えば、リアルな再現ができるというのはあたりまえの話で、これは材質的に多少やりやすいとはいえレジン製に限った話ではありません。なおレジン製ミニカーに限った話をするのであれば、少量生産のレジン製ミニカーで型を省略したことで起こるウインドスクリーンの問題を取り上げるべきでしょう。通常3次元的な形状を型で形成しているウインドスクリーンを、レジン製ミニカー(1/43サイズ)では平板な透明プラ材を使っていることが多いです。これがレジン製ミニカーに多いウインドスクリーンがはがれる不具合や、キャビン部分が平板な感じにみえる問題を起こしています。屋根がないF1のミニカーではレジン製でもあまり問題にならないのですが、屋根がある乗用車ではかならず平板な感じがしますので、ウインドスクリーンだけは真空成型用の簡易型を使っているレジン製ミニカーもあります。

最近の新興ブランド(レジン製)でも出来が良いのがありますが、これには理由があります。それらのほとんどは人気の高い車種(ポルシェやスカイラインなど)で、これらの車種には出来の良いダイキャスト製ミニカーが既にあって、パクリとは言いませんが、お手本にして型をつくっていることはほぼ間違いないでしょう。実際に新興ブランドが独自に型をおこしたと思われるモデルは基本的なプロポーションが良くないものが見受けられます。なお最近のミニカーでオーバーフェンダーやシャコタン仕様、タイヤ/ホイールなどを変更した改造車的なモデルが多いのは、オリジナルな改造車であるとの見解で実車メーカーによるモデル化ライセンス許諾を免れる為であると思われます。既存のまともな老舗ブランドは実車メーカーとライセンス契約を交わしているので、実車の正式な名称を使うことが出来ますが、モデル化ライセンスの不要な改造車では実車の通称などが使われています。またモデル化した実車の年式を明確にしないのも同じ理由からです。(本来支払うべきライセンス料を払っていないので、その分も儲かる狡猾なやり方です 私はこんなミニカーは買いません)

という訳で、出来の良いミニカーを集めたいなら、自分の目で実物をみて選びなさいというのが結論です。ただこの手の質問をする人は、まだその見極めができないからこんな質問をしているのでしょう。私のミニカーコレクターとしての経験と私と同じコレクター仲間のコレクションを見てきた経験からアドバイスしますと、コレクションを本当に続けていきたいのなら、レジン製ミニカーをコレクションの主流にするのはおやめなさいと言っておきます。(ミニカーに限らず高価な物のコレクションは長続きしません 貴方の財布にもその方が良いですよ)

ついでにもう一言 Q&Aサイトの回答ではいまにもダイキャスト製ミニカーがなくなるようなことを述べている方がいましたが、圧倒的な数を販売しているトミカがダイキャスト製であることをお忘れのようです。.将来的にもミニカーの主流はダイキャスト製です。F1のミニカーなど特定の分野ではレジン製が主流になりつつありますが、ミニカー全体で考えればダイキャスト製ミニカーが主流から外れることなどないでしょう。

以下2023年9月追加 以上の見解は7年ほど前に記載したものでした。現在の状況は、私の見解通りダイキャスト製ミニカーがなくなることはなく、従来通りの老舗ブランドのダイキャスト製ミニカーが主流です。また最近増えてきた1/64のミニカーはほとんど全てがダイキャスト製です。またF1のミニカーではレジン製ミニカーが増えましたが、ダイキャスト製ミニカーも残っています。

ミニカーの経年変化の実例と保存方法(手入れ方法)

人が作った物は長い年月を経ることで必ず朽ち果てていきます。玩具としての昔のミニカーはもちろん最近のコレクター向けミニカーでも、設計/製造時点で長期保存することはほとんど考慮されていないと思われます。したがってミニカーを長期間保存していると、色々な問題が発生します。ここでは個人的に経験したミニカーの経年変化の実例とその対処方法についてまとめてみました。(あまり見せたくない物も有るのですが、百聞は一見にしかずです)1.保管環境について

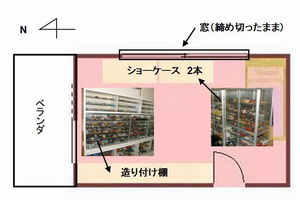

一般的な話として物を保管するには冷暗所が良いと言われますが、ミニカーも同様です。理想的には空調を完備した地下室が最適です。地下室の場合一番問題となる直射日光(紫外線)が当たりませんし、温度/湿度の変化が少ないからです。(美術品の保管は温度18℃程度、湿度55%程度が良いらしいです) 実際に世界的に著名であったミニカーコレクターの華麗なコレクションルーム(地下室)を拝見したことがあります。ただそのような理想的な保管環境で保管しても、ミニカーには色々な経年変化が発生します。私の場合理想的な環境とはほど遠い状況ですが、たいていの方は私とそう変わらない環境であると思います。当方の保管環境を簡単に紹介します。私の部屋は4mX2.5mほどの大きさで、2階にあります。エアコンがありますが、私はどちらかというとあまり使いません。ただし直射日光を防ぐために窓は雨戸を閉め切ったままです。ベランダに出るガラス引き戸もあるのですが、これも半分は締め切ったままで、残り半分はカーテンを引いています。そんなわけで部屋は薄暗いので日中も照明を付けています。壁の一面には約35年間使っている造り付けの棚があり、昔購入したミニカーのほとんどは箱から出してそこに並べてあります。最近購入した全面ガラスのシューケースも2本有り、そちらにも昔のミニカーが並べてあります。これらのケースは既に満杯なので、新しく購入したミニカーは箱のままでタンボール等に区分けして別の部屋に保管しています。そんなわけで直射日光には気をつけていますが、特別な保管をしている訳ではありません。

2.タイヤとホイールの問題

ミニカーの経年変化で一番多いのが、タイヤとホイールです。大別するとタイヤの変形や切れ、ホイールの変形(溶け)や錆びなどがあります。

この問題は主としてこのような形状のタイヤに発生することがほとんどで、ブランドで言うと1960年代のMINIALUXE(ミニオール)製に多く発生します。ひどい場合は全てのタイヤが切れるという悲惨な物もあります。ただ通常の厚みがあるタイヤでも、オートピレンなどで同じような切れが発生したことがあります。ゴムの劣化はどうしようもないので、これも防ぐ方法がありません。(タイヤを外しておくというわけにはいかないので) なおゴムの劣化を防ぐ潤滑剤という物があり、劣化を遅らせることぐらいは出来るようです。

問題はこのリアリティ重視のホイールで起こりました。合成ゴムのタイヤには柔軟性や耐候性を改善する可塑剤という薬品(有機溶剤)が含まれています。この可塑剤はプラスチック(ABS樹脂等)を溶かす性質があります。ゴムがホイールを溶かすのには数ヶ月単位という時間が必要なので、新品のミニカーでは問題が発生せず、購入後かなり経ってから問題が起こるというやっかいな物でした。(プラスチック消しゴムがプラスチック製筆箱を溶かす現象と同じ) この問題は樹脂の種類によって程度の差はありましたが、スピードホイールを採用しなかったほとんど全てのメーカーで起こりました。特にひどかったのはサブロン、ドゥグー、ソリド(特定の期間)などでした。

代表的な症例として、サブロンのポルシェを紹介します。サブロン(ベルギー)は1970年頃にダイヤペットが代理店として輸入したブランドです。このブランドのミニカーは20種類ほどありますが、その全てでこの現象が発生しました。症状としてはタイヤがホイールを溶かして、一体化してしまうという物です。これはどのような保管状態でも発生し、材質的な問題ですから防ぐ方法はありません。 サブロンの場合比較的安価なミニカーですし、防ぎようもないのであきらめるしかありませんでした。100%確実に発生しましたので、この問題を広く認識させるきっかけになったという点においては有意義なミニカーでした。

ドゥグーの場合箱に入れて保管していると、症状の進行が遅い場合もあります。以下左の画像のフィアット F2は箱に入っていた状態では問題が無かったのですが、箱から出して飾ったおいたところ、約1年ほどでこの状態になってしましました。(加重がかかるタイヤ下部から溶解していますので、多分箱のなかではタイヤに加重がかからないので、溶剤があまり染み出ないようです?) この問題はタイヤかホイールの材質を変えることで対処できるようです。右の画像は製造時期が新しい物で、この個体には問題は発生していません。見た目は同じですが、明らかに何らかの処置が行われたと考えられます。

この台座が溶ける問題はミニチャンプスに限らず多くのブランドで発生しています。対策としてはタイヤと台座が接触しないようにすることです。このほかにもホイールに施した塗装の有機溶剤でホイールが溶けるなど、有機溶剤が樹脂を溶かす問題はいまだに繰り返して発生しています。(この様に樹脂素材には問題が多いので、私はレジン製ミニカーが増えることを好ましく思いません)

特にポリトーイのMシリーズや初期のソリドのような凝ったホイールは気をつける必要があります。画像はポリトーイのMシリーズのポルシェ 912ですが、ホイール中央部分が完全に錆びて変色しています。この錆の最大の原因は何だとおもいますか? 実はそれは購入したコレクター自身です。ミニカーを触る際に指の汗に含まれる塩分が付着したことが原因です。それにさえ気をつけて乾燥した環境に保存しておけば、あまり錆びを心配することはありません。市販の錆止め剤等の薬品は樹脂部材に問題がある可能性が高いので使用するのは避けた方がいいでしょう。